赛动智造团队研究论文被《Computational Intelligence and Neuroscience》正式收录

2022年3月28日

智能化技术破解人工制备核药痛点 深企成功交付国内首台套放射性药物自动分装设备

2022年5月11日赛动智造——基于实时过程控制的细胞智造平台

在生产CGT产品的时候,是否考虑过活细胞生产的过程是如何与患者病情相互影响的?全程具有活性的CGT产品的生产,是遵循同一固定的生产流程,还是需基于临床需求变动,以及治疗目标来设定生产过程呢?

现如今,各行各业都在运用数字化手段,从航天航空,到汽车生产、交通运输,再到医疗健康领域。如何实现需求预测的准确性与供应商的可靠性,一直都是CGT生产商与物流商面临的关键挑战。过去数十年,及时供应链管理一直是实现成本下降和及时交付的主要驱动力,虽然这也引发了一些新的问题,比如供应链弹性和稳健性等,但仍被多数行业所青睐。因此,如何建立或形成一种新的精妙平衡,以维持良好的供应链弹性和持续的成本下降,这就是自动化生产。尤其是模块化的自动化产线,将是CGT行业发展的驱动力。

根据Alliance for Regenerative Medicine2021年研究显示,有超过1000个的CGT 产品进入临床研究阶段。尽管这些产品背后的科学原理和临床适应症都不同,但CGT 产品从实验室进入临床的过程,都会遇到一些共性的挑战与发展困难,比如,满足不同临床研究阶段的生产规模的挑战,规模化生产的供应链稳定性,与冷链物流的挑战等。

众所周知,目前人工制备CGT产品的供应链冗长、复杂且脆弱。麦肯锡一项研究报告显示,1/3的CGT公司报告过生产失败、延误,甚至是完全停产,近1/5的CGT公司发生过因需求预测不准确而出现关键物料的采购中断,导致患者治疗延误。

覆盖CGT产品从生产端到临床端,并能与关键供应商实现联通,形成统一标准,参与和支持CGT企业技术团队的继续再教育。

CGT产品的供应链和生态具有独特性,比如生产端(组织样本等原材料)到临床端(临床治疗)之间的每一步都存在着变量,整个过程涉及生产、检验检测、过程控制测量以及冷链流通等多个环节。CGT产品质量具有较高的时间与温度敏感性,临床及时需求具有不可预测性。并且CGT属于高监管的新兴产业,合格的供应商和高素质训练有素的产业人才非常不足,无法满足CGT行业的快速发展。

数字化的供应链模块涵盖了CGT产业生产端—临床端全流程每个环节的物料需求:生产、检验检测、物流、仓储和交付等。该系统对不同CGT公司的运营具有良好的适应性,内嵌有可视面板,动态规划分析工具,实现不同环节的物料需求动态规划和调度。能很好的与CGT公司已有的公司层面的ERP系统实现联通和交互。

在CGT产品由临床前研究向临床研究、最后商业化的发展过程,满足不同阶段产能需求,从小规模的生产到商业化量产的放大与扩容。

小规模的生产阶段,系统能为CGT公司创建一个反应生产设施的数字孪生平台,同步再现生产操作、质量控制、库存管理和资源管理。管理层通过数字孪生平台能清晰的看到,基于既定的CGT产品交付周期,生产组织和产能规划及物料准备等,并会显示出哪些环节会对产品交付产生影响。小规模生产数字孪生平台能很好的暴露出隐藏在生产操作,或质量控制,或交付等不同环节中的瓶颈问题或卡点,为下阶段的商业化量产提供预演展示和改进证据,极大地为CGT产品商业化阶段生产设施规划建设节省成本。

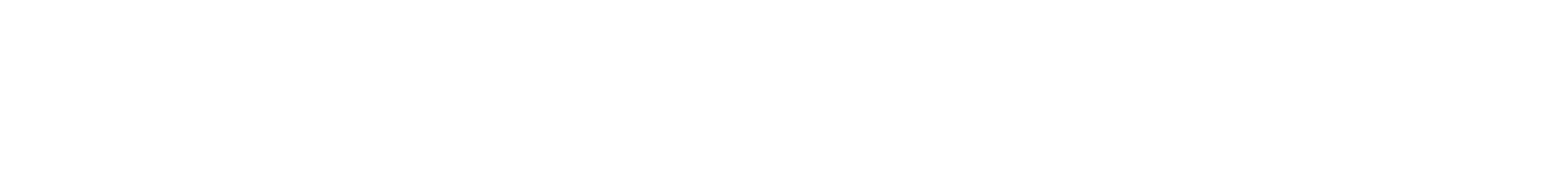

到了商业化量产阶段,在规避小规模生产期间暴露的隐藏问题点时,此阶段CGT产品以稳定合格生产为核心,因此,帮助客户实现向上延展至供应商,向下延伸至临床应用单位,能更好的实现客户产品生产交付的稳定性,客户能基于临床医疗机构的地理位置和患者需求,更好的部署其CGT生产设施的位置和数量,按部就班地满足临床常规治疗需求,亦能很好地应对临床中时不时出现的突发需求。

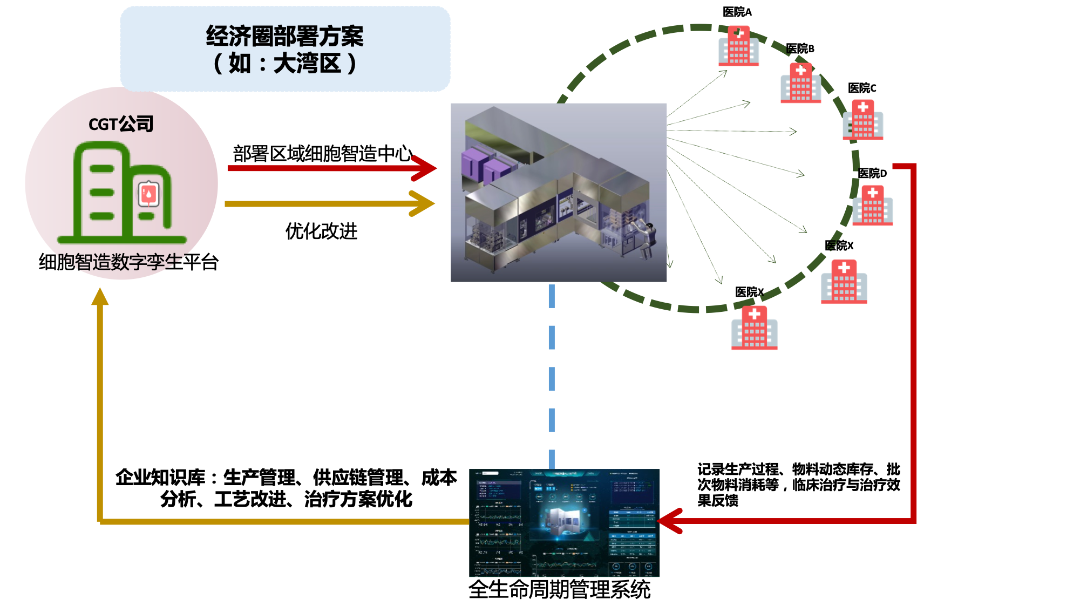

因此,依据CGT公司的业务网络和可预见的业务拓展,有3种部署模式供客户选择。

高通量的中心化智造设施,是对目前生物医药大型、固定生产设施的部署思路的延续。结合CGT产品“活”的特征,适用于配套物流网络、配送规范(Good Distribution Practice)完善,配送网络发达,临床诊疗规范互认的城市群医疗机构与医联体集团。

目前较为熟知的区域细胞制备中心,以产业园区为单位建设区域智造中心,围绕不同的需求聚集度部署,覆盖城市内的医疗机构和医美保健机构,满足多元化的医疗保健需求。

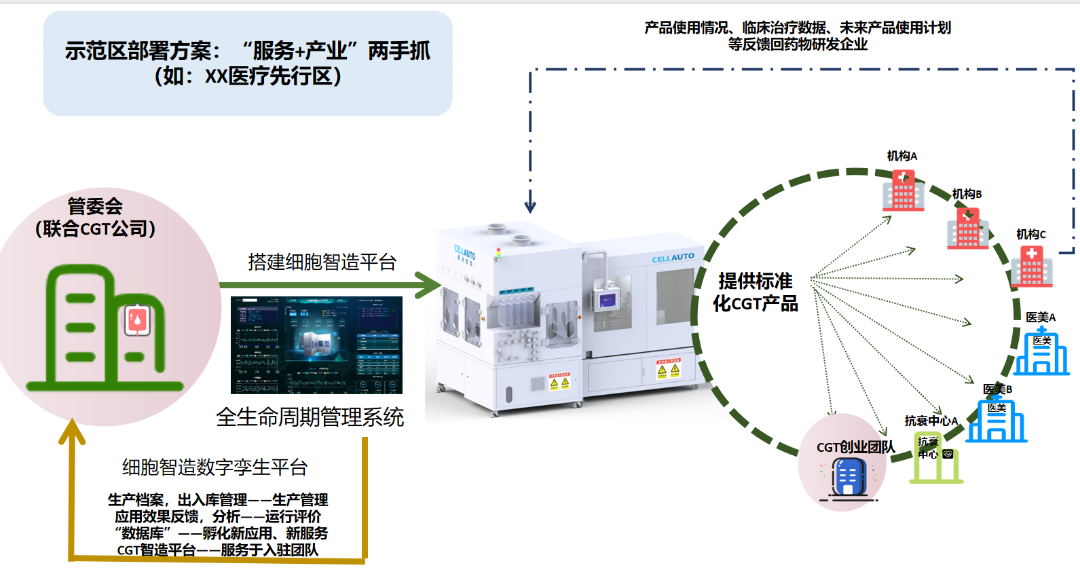

一种基于CGT产品“活”与“精准”这一特征而来的新兴生产设施的部署模式,小型、床边、敏捷、装配式生产设施,以医疗机构为核心部署智造设施,更贴近临床需求,即产即用,极大地缩短CGT产品价值链条。

基于赛动模块化的软、硬件系统,我们为客户建立了一个新型的细胞智造中心,实践我们向客户承诺的管理功能与端到端的智造场景,便利客户的管理与决策。管理者通过“智造大脑”得以洞察全局。

以异基因大规模间充质干细胞生产交付为例,该设施内嵌的智造软件覆盖了产品规划、成本分析和风险管理。从生产准备开始,如物料的规划调度,种子细胞出库复苏等,通过数字孪生平台同步,可视了每一个可能对生产过程、质量产生影响的参数、指标,以及生产进程的透视。整个部署高度定制化,并对产品线的可能扩展,如Car-T产品,iPS细胞产品等进行了预留。

生产的起点来源于临床患者的治疗需求,生产计划由临床医生发起,智造中心接到需求后开始生产工作,然后按照需求将生产好的产品送回到至治疗中心,这样一个工作流就完成了。智造中心能通过软件系统将整个链条上的不同参与者建立一个“端到端”网络,网络中的每一个节点能获得授权“看”到当前实际生产的具体进展。以数字化的“端到端”可视实际运行的“生产端到临床端”的闭环。

实施生产的实体智造中心,一端是临床需求端,包括患者数量、适应症和产品类型,生产设施,产能规划,库存容量,运输等;另一侧为满足临床需求的生产端,包括患者订单历史,订单计划,生产衔接,满足生产的物料规划,装备的常规保养及操作维护等。覆盖“临床端—生产端”的系统数据,可以作为用户的培训数据,也可以作为支持客户提升改进的基础数据库,为客户的发展提供传统手工生产方式无法产生的更多价值。

细胞智造软件可以支持产能敏感性分析,以测试不同临床需求的生产部署,产能可以满足日常需求,并能应对临床偶然激增的需求。同时,应用产能计划工具,能有效的定义不同区域的产能需求曲线,指导生产计划和实施,还能为接下来的产能扩大规划提供决策依据,比如产能扩充的时间、最佳的覆盖半径以及需求扩充的产能。以客户与临床医院合作开展的多中心临床研究为例,我们为客户作出一个具有生产设施的部署计划,以满足多中心临床研究中对细胞产品的同一批次的要求。

在企业的生产经营活动中,成本分析和优化是一项重要的工作,但如果缺乏有效的生产数据,成本分析无异于“无米之炊”。赛动智造内嵌的软件系统,覆盖了细胞产品价值链全流程,记录每一步操作及每一步操作的成本,包括单位作业时间和物料消耗,形成可供分析的数据库,在分析批次成本差异与优化成本的同时,还能对未来的物料需求与生产成本建立良好的预测模型。

此外,还能选装混合成本建模法,将生产运行管理中的成本进行分类,实现数据可视以及不同公司间的横向比较。

显性成本:相对透明和标准的成本科目

隐性成本:需要通过其他已知成本进行估算的成本科目

专有成本:基于公司运营特征而来的专有成本科目

明确的分类成本数据,可以用于指导企业产品的定价策略,更准确的测算企业投资新技术,或开展运营创新如引入自动化产线的投资回报率。比如,生产MSC时,企业采取新培养基,或采用新培养方法时的成本/效益分析。

通常压力来自两方面,一是临床患者治疗需求,可以有两种模式供客户选择,一是快速处理策略,适用于低通量床边智造系统出现短期需求激增的场景;另一种是患者优先通路,适用于高通量智造系统应对持续的需求激增的场景。

另一类压力发生于生产物料的短缺,或者供应链逾期甚至是超长逾期,基本每个公司都会遇到,尤其是发生持续不散的Covid-19全球大流行期间。因此,细胞公司亟需有一个数据库,能量化评估并预判试剂耗材短缺和因隔离导致劳动力不足等对CGT产品生产交付的影响,并形成应对措施预防供应链“断裂”,进而避免临床患者治疗的延误。

也因此,CGT产品的生产、运输和仓储等全链条自动化的需求日益迫切。